|

"Rotating Stall" und "Surge" bei Wärmepumpen, bzw. bei deren Verdichtern, sind aerodynamische Instabilitäten, die im Betrieb von Verdichtern auftreten können dies insbesondere bei reduzierten Durchflussmengen und erhöhtem Druck.

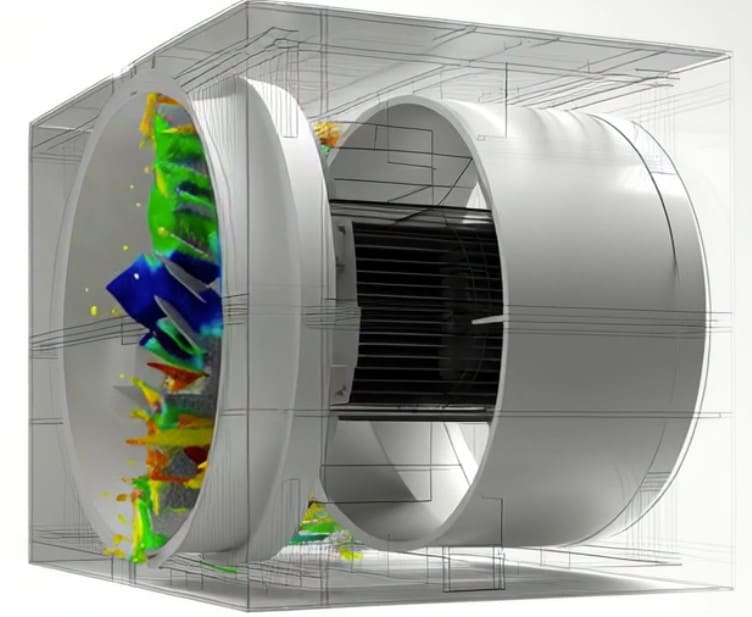

Rotating Stall (rotierender Stillstand) beschreibt eine Strömungsstörung, bei der lokal an einzelnen Verdichterschaufeln die Strömung abreißt und sich Ablösegebiete zum Laufrad in Umfangsrichtung bewegen. Dabei wird die Strömung vorübergehend "blockiert" und durch die verbleibenden offenen Kanäle umverteilt, was zu wechselnden Biegebeanspruchungen an den Schaufeln führt. Dieses Phänomen führt zu Leistungsverlusten und kann Schaufelschwingungen (Vibrationen) verursachen, die die Lebensdauer der Verdichterlaufräder herabsetzen können. Zusätzlich werden die Schallemissionen der Wärmepume erhöht. Surge (Pumpen) tritt bei noch größeren Fehlanpassungen auf, wenn der Massenstrom unter einen kritischen Wert sinkt. Dann bricht der Druckaufbau im Verdichter zusammen, und es kommt zu periodischen Druck- und Durchflussumkehrungen, wobei das komprimierte Gas zeitweise in umgekehrter Richtung strömt. Dieser Vorgang kann sich zyklisch mit für den Menschen hörbaren Geräuschen wiederholen und führt zu starken Leistungsverlusten und mechanischer Belastung. Ursachen für beide Phänomene sind in der Regel Zustände, bei denen der Verdichter nicht mehr in seinem stabilen Betriebsbereich arbeitet. Die Strömung am Laufrad kann auseinanderbrechen, weil z.B. der Förderstrom zu gering ist, der Druckaufbau zusammenbricht oder es eine dynamische Druck- oder Massenstromschwankung gibt. Zur Abgrenzung: Rotating Stall ist eine lokale, weniger intensive Form mit einzelnen Strömungsabrissen, während Surge ein kompletter Strömungszusammenbruch und Druckumkehr ist. Bei der Auslegung und Regelung von Verdichtern in Wärmepumpen wird daher in der Regel versucht, diese Betriebszustände zu vermeiden, z.B. durch Anti-Surge-Regelungen. Eine falsche Auslegung von Wärmepumpen kann das Risiko für „Rotating Stall“ und „Surge“ erheblich erhöhen und kann damit auch zu höheren Schallemissionen der Anlagen führen als diese in den Hersteller Dokumenten ausgewiesen sind. Zudem kann durch regelmässige Wartung ein „Rotation Stall“ verhindert werden. Sollte bei der Wärmepumpe ein Stocken oder Aussetzen des Rotors/ Kompressors auftreten, ist eine Diagnose und Reparatur nötig, da dies auf Probleme im Kältemittelkreislauf mechanische Schäden, elektrische Fehler oder andere Probleme hinweisen kann.

0 Kommentare

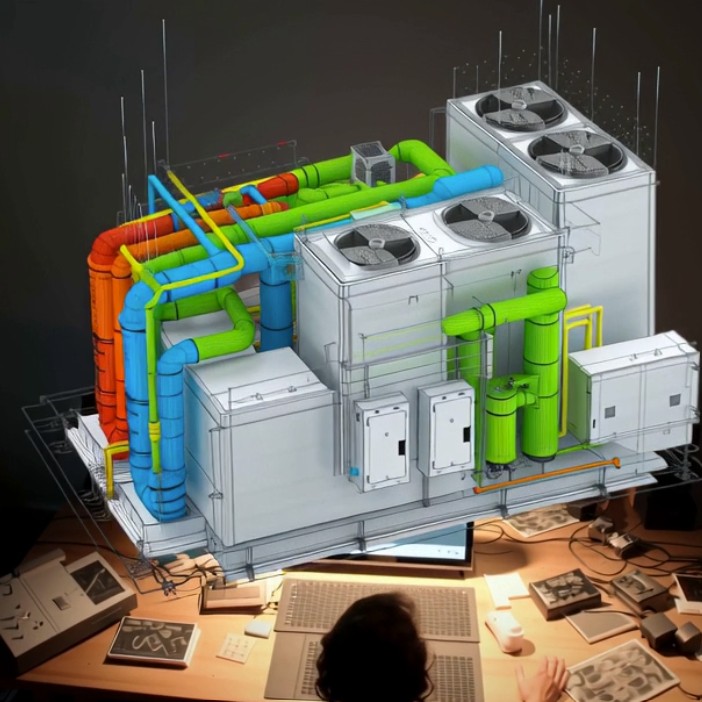

Die Installation der Schallhaube erfolgt auf einem Stahlrahmen mit Innenliegenden Kondensatwasser-Wannen, in die zusätzlich eine Begleitheizung verlegt wurde. Damit wird ein Aufbau einer Eisschicht in den Wintermonaten vermieden.

Die Luftführung erfolgt mit einer 90 Grad Luftumlenkung, dadurch werden die Luftschwingungen gebrochen und die Schallemissionen deutlich reduziert. Der Lufteintritt erfolgt von Oben durch das Dach und der Luftaustritt an den Seiten. Der Kunde wünschte, in diesem Fall keine sichtbaren Schlösser an den Servicepaneelen, um diesen Wunsch zu erfüllen und den Zugriff auf die Anlagen zu Service- und Wartungsarbeiten dennoch zu gewähren, wurde die Service-Paneelen mit innenliegenden Magnetschnappern versehen. Damit können die Service-Paneelen rund um die Anlage mit einem Kippmass von 6 cm ausgebaut werden. Die Schallhaube ist komplett aus Aluminium gefertigt und wurde nachträglich in der RAL Farbe Telegrau RAL-7047 Pulverbeschichte. Die Service-Paneelen sind auf der Innenseite mit der Schallisolation StratocellWhisper mit einer Dicke von 50 mm ausgekleidet. Die Reduktion des Summenschallpegels der beiden Anlage durch die Schallhaube beträgt je nach Betriebsmodus 15 – 18 dB(A). Die freien Oeffnungen zur Luftzirkulation wurde auf eine Luftgeschwindigkeit von 4 Metern/sec beim gleichzeitigen Volllastbetrieb von beiden Anlagen dimensioniert. Das Dach wurde mit einer leichten Pendenz gebaut damit sich kein Regenwasser ansammeln oder Schnee aufbauen kann. Die automatische Erkennung von Geräuschanomalien funktioniert, indem KI-gestützte Systeme kontinuierlich Audiodaten von Maschinen oder Anlagen erfassen und analysieren. Dabei werden zunächst die "normalen" Geräuschmuster einer Maschine aufgenommen, die als Referenz dienen. Mikrofone und Sensoren zeichnen diese Schall- und Vibrationssignale auf, die dann von einem Algorithmus verarbeitet werden, der auf maschinellem Lernen basiert.

Der Algorithmus vergleicht fortlaufend die aktuellen Geräusche mit dem gelernten Normalzustand und identifiziert Abweichungen oder Auffälligkeiten, die auf Anomalien oder potenzielle Defekte hinweisen. Da diese Systeme auch hochfrequente Signale und Ultraschall erfassen können, erkennen sie selbst für Menschen unhörbare Veränderungen. Die Verfahren kombinieren Signalverarbeitung (z.B. Wavelet-Transformation) mit Lernalgorithmen, um die feinen Unterschiede der Geräusche zu analysieren und maschinenspezifische Schlüsse zu ziehen. Moderne Verfahren nutzen überwachte, halbüberwachte oder unüberwachte Lernmethoden, um Muster, Gruppierungen und Anomalien in einem Spektrogramm der Geräuschdaten zu erkennen. Durch diese automatisierte Analyse lassen sich Fehler frühzeitig entdecken, noch bevor sichtbare Schäden oder Ausfälle eintreten. Die Ergebnisse werden oft in Echtzeit visualisiert und dokumentiert, so dass eine permanente Überwachung und schnellere Qualitätsprüfungen möglich sind. Zusammengefasst sind die Schlüsselschritte zur automatischen Erkennung von Geräuschanomalien: - Aufnahme des Normalzustands einer Maschine (Referenzgeräusche). - Kontinuierliche Erfassung und Verarbeitung von Schall- und Vibrationsdaten. - Mustererkennung durch maschinelles Lernen (überwacht oder unüberwacht). - Vergleich aktueller Signale mit Referenzmustern zur Anomalieidentifikation. - Echtzeitvisualisierung und automatisiertes Warnsystem bei Abweichungen. Wirtschaftlicher Nutzen: - Einsparung von Reisekosten durch unnötige Wartungseinsätze. - Verhinderung von gösseren Schäden durch Frühzeitiges Erkennen von Anlage-Anomalien. - Optimierung von Personaleinsätzen. - Vorzeitiges Erkennen von möglichen Störungsursachen. - Verlängerung der Lebenszeiten von Anlagen. - Automatisierte Berichterstellung für präventive Wartung und nachhaltige Betriebsführung. KI-gesteuerte Geräuschanalyse dient der Effizienzsteigerung, Fehlerprävention, Qualitätskontrolle und erhöht die Betriebssicherheit von kritischen Anlagen in vielen Branchen. Ein neues Großwärmepumpen-Infoportal wurde vom Fraunhofer IEG ins Leben gerufen, das umfassend über verfügbare Produkte, Hersteller und realisierte sowie geplante Großwärmepumpen-Projekte informiert und Transparenz in den Markt bringt.

Information Portal for Large-Scale Heat Pumps Zwei Schallhauben-Racks für je 6 PV-Wechselrichter

|

AutorWir sorgen für flüsterleise HVAC-Anlagen (Wärmepumpen, Klima-, Kälte- und Lüftungsanlagen) Archiv

Januar 2026

Kategorie |

Webseiten Nutzung und Inhalte

Link

Impressum

Link

Datenschutzrichtlinien

Deutsche Webseiten

www.silent-mode.com / www.silent-mode.de

English Website

www.forcotech.com

Website Inhalte

SilentMode Schallhauben für Wärmepumpen, Klimaanlagen, Kaltwassersätze, alle Arten von Kältemaschinen, Rückkühler, VFR/VRV Anlagen und Industrieanlagen.

Inhaber der Webseite

Silent Engineering di Romolo Vicari, Via Trento 22, IT-23875 OSNAGO (LC), [email protected] / ©Copyright (Urheberrechtshinweis) 2018/ 2019/ 2020 / 2021 / 2022 / 2023 / 2024 / 2025

Sämtliche Inhalte dieser Webseite unterliegen dem Urheberrecht. Alle Inhalte, insbesondere Texte, Bilder, Logos, Produkte Bezeichnungen und Grafiken sind urheberrechtlich geschützt. Alle Rechte, einschließlich der Vervielfältigung, Veröffentlichung, Bearbeitung und Übersetzung, benötigen der ausdrücklichen schriftlichen Genehmigung der Webseiten Inhaberin. Diese wird nach Prüfung ausschliesslich via PEC-Mail oder eingeschriebenem Brief erteilt alle anderen Formen der Kommunikation sind unzulässig, Die Marken "Forcotech" und "Silent-Mode" "Silent-Engineering" sind von uns urheberrechtlich geschützt.

Impressum

Link

Datenschutzrichtlinien

Deutsche Webseiten

www.silent-mode.com / www.silent-mode.de

English Website

www.forcotech.com

Website Inhalte

SilentMode Schallhauben für Wärmepumpen, Klimaanlagen, Kaltwassersätze, alle Arten von Kältemaschinen, Rückkühler, VFR/VRV Anlagen und Industrieanlagen.

Inhaber der Webseite

Silent Engineering di Romolo Vicari, Via Trento 22, IT-23875 OSNAGO (LC), [email protected] / ©Copyright (Urheberrechtshinweis) 2018/ 2019/ 2020 / 2021 / 2022 / 2023 / 2024 / 2025

Sämtliche Inhalte dieser Webseite unterliegen dem Urheberrecht. Alle Inhalte, insbesondere Texte, Bilder, Logos, Produkte Bezeichnungen und Grafiken sind urheberrechtlich geschützt. Alle Rechte, einschließlich der Vervielfältigung, Veröffentlichung, Bearbeitung und Übersetzung, benötigen der ausdrücklichen schriftlichen Genehmigung der Webseiten Inhaberin. Diese wird nach Prüfung ausschliesslich via PEC-Mail oder eingeschriebenem Brief erteilt alle anderen Formen der Kommunikation sind unzulässig, Die Marken "Forcotech" und "Silent-Mode" "Silent-Engineering" sind von uns urheberrechtlich geschützt.

RSS-Feed

RSS-Feed